.. Ou l’histoire du savoir-faire “maison” :

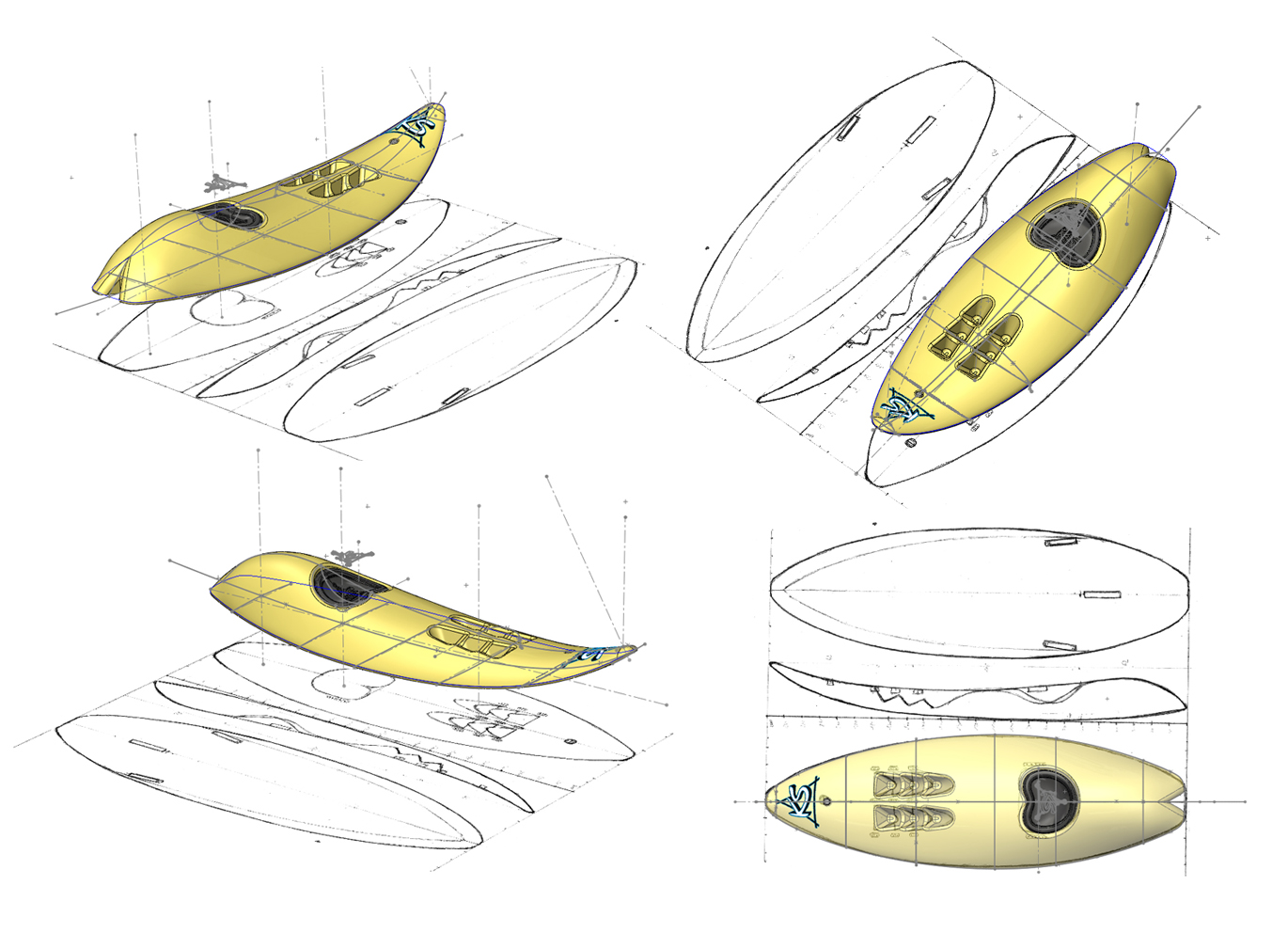

Au début, tout commence par une idée qui se concrétise souvent par un dessin ..

Moi en tous cas, au début j’ai toujours eu quelques feuilles blanches ou à petits carreaux (c’est plus facile de faire les proportions avec les carreaux de 5 mm, c’est presque du papier millimétré mais en moins cher !) pour illustrer 2 à 3 vues essentielles pour visualiser une création qui sera en 3D, avant que des outils tels ordinateurs et les programmes de CAO ne facilitent cette tache.

Désormais, on peut trouver quelques services de scan et de découpe pour tailler différentes planches de surf et faire du “shape machine”. On peut lancer un débat sur ce qui relève de l’humain ou de la machine froide.. mais on peut aussi dire que : “peu importe l’outil, c’est l’humain qui est derrière qui compte”. Évidement un scanner qui permet d’avoir un nuage de points et de références en quelques minutes à partir d’un objet déjà existant est un peu facile (surtout quand on n’est pas à l’origine de la création de l’objet scanné, ça peut s’apparenter à un vol de droits d’auteur), mais il est clair aussi que cela permet d’archiver des données et de reproduire et / ou modifier à l’infini tout en conservant un justesse sans égal.

Malgré tout l’œil humain expérimenté peut voir des détails au dixième de millimètre, et c’est lui qui décide (l’humain) et non la machine, si l’objet correspond à sa destination et à son application. Ensuite la question est de savoir si c’est économique et/ ou écologique, et donc comment on se positionne par rapport à cela dans le monde qui nous entoure..

Un monde d’autodidactes :

De la genèse d’un projet jusqu’à sa fabrication et diffusion, il y a plusieurs voies possibles : fabrication artisanale, industrielle, à la main ou avec des machines, des pièces uniques ou reproduites..

En étant autodidacte depuis le tout début, je n’ai pu compter que sur quelques expériences dans ma jeunesse vers le début 1990 en terme de constructions composites au sein de mon ancien club en Bretagne et au contact du principal fabricant de l’époque Freewave /Polyform, dans le domaine du moulage et de la conception. Les premières idées se sont confrontés à cette période, et les premiers essais ont été tenté, sur les shapes et leur composantes (pain de mousse, fibre, époxy transparente, inserts, décoration et logos sur papier soie sous le stratifié..etc) mais surtout sur le savoir faire et les procédures adéquates. En fait, en dehors du savoir sur les matériaux et les procédures, il fallait aussi faire son expérience sur le design ; les formes et les tendances car à l’époque en France le waveski était tout nouveau et arrivant de l’hémisphère sud. En France dans un milieu proche du kayak, on connaissait surtout le moulage et les matériaux basiques tel le polyester, et concevoir une forme tel un shaper et qui sait travailler la résine époxy et faire des finitions super propres c’était un autre monde !

J’ai finalement choisi (alors que le microcosme de la glisse était peu développé à part celui du windsurf) de démarrer depuis le début et de tenter mes expériences de shape, et de tentatives en tentatives l’expérience à fini par grandir.. on teste, on analyse puis on recommence ! En près de 30 ans, il y a eu beaucoup d’évolutions : des waveskis moulés en polyester avec des gros rails et des volumes angulaires qui pesaient 15 kilos, aux waveskis shapés sur mesure en sandwich époxy sous vide et au design léché qui font à peine plus de 6 kg.

Les début ont été laborieux, car les portes des ateliers étaient souvent fermées, peu de shapers acceptant de partager leur secrets et leur expérience, car ils avaient dù l’acquérir seul. Donc autodidacte était apparemment la seule voie à suivre à cette époque..

En France, à cette période on pouvait déjà trouver une bonne qualité et disponibilité pour les matériaux : résine époxy très transparente, fibre de verre, de carbon ou hybride et des usines locales fabricant de la mousse de polystyrène expansée (EPS). Pour les formes, l’influence principale venait d’Australie et d’Afrique du sud, car tout un marché existait déjà là-bas (fabricants et magasins, compétitions avec même certains riders semi-pros). Il fallait voyager, essayer des waveskis différents et comprendre comment et pourquoi ils fonctionnaient mieux ce que l’on avait. Bref se mettre dans la tête du shaper qui les avait conçus. Évidement KS ne s’est pas élevé seul, mais bien sur avec l’influence des autres, en s’en inspirant (et non en copiant) afin de comprendre et de décortiquer le meilleur concept. Je remercie au passage, les multiples champions du monde et shapers John Christensen “Christo” (AUS) et Nicky Cartens (RSA), qui entre 1995 et 2000 ont permis quelques collaborations et étaient mes principales influences.

Un développement empirique :

A partir des années 2000, à force de tests sur tout types de shape et format de waveski, et en mélangeant l’influence australienne et sud-africaine, le travail investi permet de créer une tendance propre .. une sorte de “French touch” : des scoops et des rockers de style sud africain, des rails fins et des largeurs de type australien, et enfin un mélange des deux en produisant un outline fluide ainsi que des rails plus pointus qu’avant, et une carène plus polyvalente qui permettait d’accepter n’importe quelles conditions de vagues.

La véritable mixité se retrouve dans les rails fins et pincés qui sont devenus la référence depuis les 15 dernières années et ont fait la réputation des waveskis KS. Cela s’est traduit par des rails fins avec un volume concave au dessus sur la partie milieu/ arrière soit au niveau du siège, là où il est le plus contraignant, en permettant une meilleure hydrodynamique sans frein pour les mouvements d’eau passant à ce niveau tout en conservant le volume adéquat pour avoir la stabilité et pouvoir pagayer jusqu’au pic.

En second, l’évolution s’est produit sur la carène en mélangeant concave et convexe ; effectivement 2 modes se télescopaient à l’époque vers 2000 / 2002 : des Vee bottom (carène en V) et/ou bevelled bottom (carène biseautée sur les coté), et des carènes full concave. Pour rappeler un peu de design spécial waveski, le V est essentiel en waveski car la planche est large,et assis dessus nous avons moins d’aisance pour pouvoir passer d’un rail à l’autre rapidement ; de même les carènes biseautées sous le rails aidaient à aller sur le rail et pardonnaient les fautes de carres. A l’opposé le full concave, propose un rail vif et très bas (un vrai catamaran !), et permet d’être très radical mais ne pardonne pas les erreurs ou les fautes de carres. L’intérêt fut alors de mixer les deux (ou même les trois), en prenant ce qu’il y avait de meilleur dans chaque design : des carénes en V au centre et bevelled (biseautées) sur les cotés qui deviennent peu à peu concaves devant les ailerons latéraux. De la vitesse, du grip et de la maniabilité dans tout type de vagues, facile à mettre sur le rail et qui pardonne !

La confirmation viendra avec les 5 titres de champion du monde Open avec Mathieu Babarit en 2003, 2006 et 2009, puis sur la technologie de fabrication sandwich avec Virgile Humbert en 2011 et 2016. C’est le fruit de la collaboration entre les riders du Team KS et l’experience du shaper..

Les process de fabrication :

Au début à l’atelier KS pour les fabrications custom… il y a les blocs de polystyrène qu’il faut couper horizontalement grâce à des gabarits de profils (les « scoop ») afin de réaliser des pains de mousse qui sont dans un deuxième temps latté en bois dans leur longueur afin d’avoir un axe de symétrie pour le travail de shape et de faire office de raidisseur. Depuis 2008, les différents modèles de pains de mousse sont coupés au profil par une machine à fil chaud chez le fabricant de polystyrène. En 2018, le lattage change en passant d’une âme en bois à de la mousse PVC haute densité pour gagner du poids tout en gardant de la solidité et un peu de flex.

Vincent, comme aux premières heures de l’entreprise, assure la conception et le shape ainsi que tout les spray pour les décos. Après avoir formé différentes personnes au métier du shape et du composite pour remplir la difficile mission de glasseur officiel de KS, c’est le retour du shaper-fondateur dans cette tache ardue. La stratification manuelle dite “contact” des shapes avec résine et tissus de verre classique (K-glass) ou avec des renforts carbon (Carbon Flex), ainsi que la pose des boitiers d’ailerons ou des inserts n’a plus de secret pour lui ! Depuis 2010, la fabrication sous vide dite “sandwich” (matériaux d’âmes type mousse de PVC ou bois sont prises en sandwich entre deux couches de fibre et pressées sur le pain de mousse grâce à une pompe à vide et une bâche tubulaire plastique) devient le haut de gamme ultime chez KS. Merci à Francois Pacou de la marque “Wave’s”, le maitre du sandwich sur des surfs, windsurfs et kitesurfs depuis 30 ans de m’avoir donné de précieux conseils et transmis une partie de son savoir..

En dernier, il faut poncer la forme ainsi stratifié à l’époxy avant de la glacer à nouveau à la résine polyester. Enfin c’est la dernière étape de polissage pour la plupart des waveskis afin de leur donner la brillance idéale.

A l’usine qui fabrique les modèles de série, la technologie est différente. Les waveskis sont moulés et pressés dans des moules chauffants afin de réduire le temps de polymérisation de la résine et donc la disponibilité des moules des différents modèles. Une commande numérique 5 axes permet de shaper le waveski dans du polystyrène avec toutes ses composantes (forme générale mais aussi cale-pieds et siège) et également l’emplacement des boitiers d’ailerons et des inserts de sangle (ventrale et footstraps). Ce pain de mousse est fini à la main et de la fibre de verre est posée grâce à des agrafes. Coté moule, de la fibre est posé également et l’imprégnation commence avec de l’époxy projetée sur le moule et sur le pain. Les pièces de matériaux sandwich (bois ou PVC en fonctions des modèles) découpées par la commande numérique sont placés entre les couches de fibre du moule et du pain, ainsi que les différents inserts dans les emplacements dédiés avec une résine spéciale et de la fibre. Une fois pressé et cuit, le moulage part vers un autre atelier pour faire les différentes finitions : Paint (apprêts et peintures en cabine, pose des logos et vernis brillant), Paint club (peinture et pose de bandes de protection EVA sur les rails), ou full EVA skin (pose sous vide de film de mousse EVA sur le dessus dit “soft-top”). Le waveski est enfin emballé dans sa protection film buble pack et carton avec ses accessoires.